- TOP

- >

- ソニーカメラの品質への取り組み

ソニーカメラの品質への取り組み

マシンビジョンカメラ

(1)耐振動性の確保

・過酷な振動環境下でも、長期間信頼性を維持できる基板保持設計および、筐体設計

・ソニー独自の耐久試験方法で、製品の実力を確認

①XYZ方向のランダム振動条件にて、加速試験を実施。

②加振後、カメラの故障・カメラ部品の破損、磨耗、ねじの緩みがないことを確認。

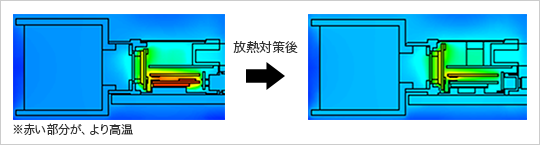

(2)優れた放熱設計

・カメラ内で発生する熱を、光学系(CCDやレンズ)に影響を及ぼさないように、効果的に放熱する設計

熱の影響として下記が考えられます。

①CCD・・・・・センサー寿命およびノイズ拡大

②レンズ・・・光軸ずれ

・放熱と筐体サイズ、相反する条件下での最適化

(3)3年保証

・30年以上に及ぶカメラ設計に基づいた高品質

・3年間の無償修理

ソニー製グローバルシャッターCMOSセンサー搭載カメラの「高信頼性」について、開発者および商品企画担当者に原理や技術、導入時におけるメリットをインタビューした。

搭載カメラの「高信頼性」

キーワードは

● 耐振動・衝撃性

● 静電気対策

● 耐熱性

● メカ精度

斎木 嘉春

テクニカルサポート担当

店網 秀夫

メカ設計リーダー

まずは、設計担当よりグローバルシャッターCMOSセンサー搭載カメラの高信頼性の概要や技術について解説をお願いします。

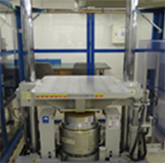

ソニーでは約20年前に振動試験の評価基準が確立し、それ以来、新機種は試作の段階で必ずこの試験をクリアすることが出荷の条件となっています。

この評価基準は、FA業界の中で最も使用条件が厳しいと言われている高速マウンターに加速度計を設置し実測したデータを基に決めています。これにより現在に至るまで圧倒的に低い市場故障率を実現しています。

さらに、加速の理論式を用いて、評価時間を実際の使用時間よりも短縮しています。

これにより、新機種の開発がスタートしてから出荷されるまでの短い期間の中でも、長期の信頼性が確保できています。

また、今までの振動試験で得られた、貴重なノウハウ(基板の保持構造、部品配置の最適化、振動抑制機構など)を設計に生かし、品質のさらなる向上を実現しています。

試作の段階では、落下衝撃試験を実施し大きな衝撃(加速度)を受けた際にも、カメラに異常がないことを確認しています。

また、熱シミュレーションを実施し熱が1か所に集中することなく、熱源から均等に拡散するような、最適な放熱構造となるように検証を行っています。

振動試験設備

落下衝撃試験設備

| Camera Link | GigE Vision | USB3 Vision | |||

|---|---|---|---|---|---|

|

XCL-SG1240 XCL-SG510 XCL-CG510 XCL-CG160 |

XCL-SG1240C XCL-SG510C XCL-CG510C XCL-CG160C |

XCG-CG240 XCG-CG510 XCG-CG160 XCG-CG40 XCG-CP510 |

XCG-CG240C XCG-CG510C XCG-CG160C XCG-CP510/CL |

||

| 耐振動性 | 10G(20~200Hz X,Y,Zの各方向20分) | ||||

| 耐衝撃性 | 70G | ||||

野見山 陽

電気設計担当

頴川 聡

設計プロジェクトリーダー

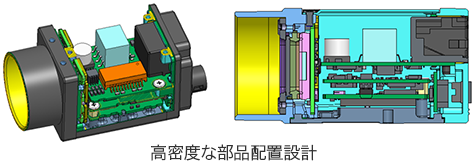

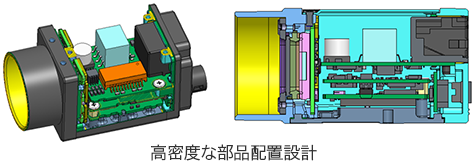

マシンビジョンカメラは、昨今の小型化かつ高機能化の要求で、カメラ内の部品密度が高くなってきました。そのため、筐体と部品、部品間の距離が近くなり、内部に静電気が飛び移りやすく、対策の難易度が上がってきています。

XCG-CGシリーズでは、Ethernetケーブルから電源供給するPoE(Power over Ethernet)に対応しましたが、PoE給電時はカメラが周辺設備から電気的に絶縁されているため、静電気の逃げ道がなく、破壊に至るリスクが大きくなりました。

そこでソニーでは、設計の上流段階から、カメラ内の静電気に弱い箇所の洗い出しを徹底的に行い、部品一つずつを確認し、静電気に弱い部品に関しては保護するようにしています。

電気的に絶縁されているPoE周辺回路は特に静電気に弱いため、部品密度を高めながら適切な絶縁距離を確保する基板レイアウトを実現しました。

さらに、3D CADにて、筐体、ビス、実装部品など全ての部品の配置を3次元で検討を行い、適切な絶縁距離を確保できる構造設計を行っています。評価においても安全規格で定められた評価基準より厳しい社内基準評価をクリアすることにより、高い製品品質を保証します。

イメージセンサー周辺の光学系の部品は、ソニー独自の非常に厳しい品質基準をクリアしたものだけを採用しています。

例えば、ソニーの製造事業所に部品を輸送する際にも、傷やゴミがつかないよう梱包形態にも細心の注意が払われています。

製造過程においては、アッセンブリー中にゴミなどが混入しないように、クリーンな環境を常時維持しています。

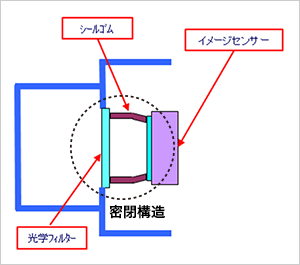

また、アッセンブリー後は傷やゴミなどの不具合がないかを製造工程中で全数検査しており、出荷後においても、顧客先での使用中にもゴミが入らないように、右記のような密閉構造を採用しています。

神戸 良

商品企画担当

能勢 暁彦

商品企画担当

次に、具体的なユースケースやメリットを商品企画担当より説明をお願いします。

自動車など製造ラインにおける産業用ロボットや電子・電気部品など製造装置内にマシンビジョンカメラが採用されるような場合、マシンビジョンカメラは振動負荷のかかる可動アーム上、あるいは可動部付近に設置されるケースが多くあります。

ロボットや電子・電気部品など製造装置の動作環境下でのダウンタイムによる製造ロスは非常に大きな問題であり、ロボット・装置稼働のトリガーとなる重要コンポーネントであるマシンビジョンカメラが振動によって破壊されることは許されません。

ソニーでは、これら含めさまざまなユースケースを考慮した振動耐久性設計を行い、システム信頼性に貢献しています。

産業用ロボットや製造装置などは、その周辺や内部で、搬送、位置合わせ、ダイシング、溶接など用途・目的に応じて、さまざまな“稼働”が発生し、カメラの周辺に静電ノイズが発生しやすい状況が起こります。前出のように、装置が小型化するとなおさら静電ノイズの発生の可能性は高まります。

ソニーのマシンビジョンカメラは静電気対策を充分に施し、万一、カメラに静電負荷がかかっても安定継続稼働し、システム信頼性に貢献します。

また、産業用ロボットや製造装置には限られた空間における配線の最適化というニーズがあり、よりシンプルなケーブルオペレーションを行うという需要が高まっています。 これに対してソニーのGigE VisionカメラXCG-CGシリーズは、PoE(Power over Ethernet)、およびIEEE1588に対応しており、ケーブル一本で電源供給やトリガー入力、画像転送を行えるだけでなく、前述のように適切な絶縁対策をカメラに施し、PoEを安心してお使いいただけるよう心がけ、お客様のシステムにおける省配線と安定稼働の両立を実現しています。

製造の現場では、同一工程が並行して複数のラインにまたがって構築されることが多く存在し、個々のラインに対して同様のマシンビジョンシステムが導入されています。

ここにミクロン単位の分解能が求められている検査が行われているとすると、マシンビジョンカメラの、イメージセンサーのマウント精度、レンズマウント精度(フランジバック精度)、対装置設置精度などにバラツキのある場合、ラインごとに細かい調整が求められ、条件出しを含め膨大な設置工数が発生します。

例えばカメラのフランジバック精度が適切でない場合、たとえフォーカス調整機構のあるレンズでもInf.側、MOD(Minimum Object Distance)側でフォーカスが合わせられないケースが発生します。

ソニーでは、カメラ間でのこれらメカ精度のバラツキがないように設計・製造が行なわれていることから、導入に際しての設置工数負荷を最小化します。

① 耐振動・衝撃性 ② ノイズ耐久性 ③ 設置容易性

関連製品

Image

Sensing

Products

安心安全な世界を創る